Mühendislikte kullanılan metallerin büyük bir çoğunluğu saf halde değildir. Mekanik özelliklerini mesela mukavemetini arttırmak için başka metallerle belli oranlarda karıştırılır ve alaşım oluşturulur. Alaşım, belirli bir metale belirli bir özellik kazandırmak için başka bir metal yada ametal ile karıştırılarak elde edilen metal

karakterli bir malzemedir. Alaşım oluşturmak için asıl metal belli bir sıcaklığa kadar ısıtılarak eritilir, diğer elementlerle karıştırılır ve tekrar soğutulur. Bunun en güzel örneği demirdir.

1. Demir (Fe)

Demir, yeryüzünde oldukça yaygın bir element olmasına rağmen (yeryüzünde 4. yaygın elementtir ) saf haliyle mekanik özelliklerinin düşüklüğü nedeniyle pek de kullanışlı olmayan bir metaldir. Ancak başka elementlerle alaşımı yapıldığında çok kullanışlı hale gelir. Günlük hayatımızda duyduğumuz “demir” kelimesi ile aslında saf demir değil demir ile yapılan alaşımlar kastedilmektedir.

Demir(Fe) ile karbon(C) birbirinden ayrılmaz bir ikilidir. Doğada saf halde bulunan demirin içine az miktarda karbon eklenmesiyle mekanik özellikleri son derece iyileşmiş bir alaşım elde edilir. Demire eklenen karbonun miktarına göre 3 durum oluşur:

- Karbon miktarı %0,01’den az saf demir (Pure Iron)

- Karbon miktarı %0,01 ila %2,11 arasındaysa çelik (Steel)

- Karbon miktarı %2,11 ila %6,67 arasındaysa dökme demir (Cast iron) (Ancak%4 ün üzerindeki karbon oranlı dökme demirlere uygulamada pek rastlanmaz.)

2. Pik Demir (Pig Iron)

Çelik yada dökme demir üretiminin ilk aşaması demir cevherinin işlenmesidir. Demir cevheri, yüksek fırınlarda (Blast furnace) işlenir ve pik demir (pig iron) üretilir. Pik demir bu haliyle kullanılmaya pek elverişli bir mamul olmayıp çelik ve dökme demir üretimi için kullanılan bir yarı mamuldür. (“Pig” İngilizcede “domuz” demektir. Pik demirin üretiminde ürün kalıbının domuza benzemesinden ötürü bu isim kullanılmıştır.) Pik demirin karbon oranı %4 civarındadır. Pik demire aynı zamanda font demir, ham demir de denir.

Elde edilen pik demirde eğer mangan (Mn) fazla ise beyaz pik demir, silisyum(Si) fazla ise esmer pik demir olur. Beyaz pik demir, çelik üretimi için kullanılırken esmer pik demir, dökme demir parçaların üretimi için kullanılır.

3. Çelik (Steel)

Beyaz pik demir, fırınlarda, ark ocaklarında işlenerek karbon oranı düşürülür ve çelik elde edilir. Eğer çeliğin yapısında sadece karbon varsa alaşımsız çelik denir. Eğer çeliğin yapısına mangan(Mn), krom (Cr), nikel (Ni), molibden (Mo) gibi elementler eklenmişse alaşımlı çelik denir.

3.1 Alaşımsız Çelik (Non-Alloy Steel)

Alaşımsız çelikler (Karbon Çelikler) sahip oldukları karbon miktarına göre sınıflandırılır. Buna göre;

% 0,25 ’e kadar karbon içeren çeliklere düşük karbonlu çelikler,

% 0,25-0,55 arası karbon içeren çeliklere orta karbonlu çelikler,

% 0,55’in üzerinde karbon içeren çeliklere yüksek karbonlu çelikler denir

Düşük karbonlu çeliklerin sertlik ve mukavemetleri düşüktür, kolay işlenir ve kolay kaynak yapılabilir. Su verme ile sertleştirilemezler, sertlik ve mukavemetleri soğuk şekil verme ile arttırılır. Genel amaçlar için kullanılan en ucuz çeliklerdir. Bu çelikler yumuşak çelik (mild steel) adı da verilir. Otomobil gövdesi, ince sac levha, çivi, perçin, betonarme donatısı, profil eleman malzemesi, profil eleman malzemesi üretiminde kullanılırlar.

Orta karbonlu çeliklerin mukavemetleri ve toklukları yüksektir, plastik şekil vererek işlenebilirler. Şekil verildikten sonra su verme ile sertlik ve mukavemetleri birkaç kat arttırılabilir. Bu çelikler genellikle yapılarda, makina parçaları, buhar kazanları, demiryolu rayları gibi mukavemet istenen yerlerde kullanılırlar. Demiryolu rayları, tren ve tekerlekleri, dingil şaftları ve yüksek dayanımlı betonarme donatısı gibi sertlik ve yüksek dayanım gerektiren yerlerde kullanılır.

Yüksek karbonlu çeliklerde sertlik ve mukavemet yüksek olmakla beraber, süneklikleri ve toklukları düşüktür, şekil vermek zordur. Kaynak yetenekleri iyi değildir,kaynak sırasında yerel sertleşme ve gevrekleşme oluşur, çatlamalar meydana gelebilir.Şekil vermeden önce 700°C civarında uzun süre tavlanırsa tabaka ve ağ şeklindeki demir karbür fazı küresel şekil alır. Bu küreselleştirme işleminden sonra yumuşak ferrit fazı içinde dağılmış küresel demir karbür tanelerinden oluşan çelik kolay işlenir ve daha sonra su verme ile sertleştirilir. Bu çelikler genellikle takım, kalıp, yay çelikleri olarak ve değişik özellikli tellerin, savaş araçlarının, keskin bıçakların vb. yapımında kullanılır.

Karbon’un yanı sıra her alaşımsız çeliğe bir miktar silikon, mangan, fosfor ve kükürt üretim sırasında istem dışı girer. Karbon oranı arttıkça mukavemet ve sertlik artar ancak esneklik, dövülme, kaynaklanabilme ve işlenebilme özelikleri zarar görür. Karbon oranın korozyona karşı dirence hiçbir etkisi yoktur.

3.2 Alaşımlı Çelik (Alloy Steel)

Çelikler üretilirken farklı özellikler ve kabiliyetler kazandırmak için karbonun yanında alaşımın içine mangan(Mn), krom (Cr), nikel (Ni), molibden (Mo) gibi elementler eklenir. Bu tür çeliklere alaşımlı çelik denir. Tahmin edileceği üzere alaşımın içine katılar elementin türüne ve miktarına göre çok sayıda farklı alaşımlı çelik üretilir. Zaten Dünta Çelik Derneğinin verilerine göre günümüzde düya üzerinde 3500’den fazla çelik türü vardır ve bunların %75inden fazlası son 25 yıl içinde üretilmiştir. Durum böyle olunca alaşımlı çelikleri sınıflandırmak pek kolay olmamaktadır. Yine de kabaca şu şekilde sınıflandırılabilir:

- Mangan (Mn) çeliği

- Krom(Cr) çeliği

- Krom-Molibden (Cr-Mo) çeliği

- Nikel-Krom (Ni-Cr) çeliği

- Nikel-Krom-Molibden (Ni-Cr-Mo) çeliği

- Paslanmaz çelik

- Takım çeliği

Alaşım elementleri çeliğe aşağıdaki özellikleri katarlar. Bunlar;

Krom (Cr) : Çeliğin sertleştirilebilme özelliğini, çekme mukavemetini ve korozyona dayanımını arttırır.

Nikel (Ni) : Çeliğin çekme mukavemetini, yorulma (fatigue) direncini, tokluğunu ve korozyona dayanımını arttırır.

Molibden (Mo) : Çeliğin sertleştirilebilme özelliğini arttırtır.

Fosfor (P): Çeliğin çekme mukavemetini geliştirir ancak tokluğu azaltır.

Silisyum (Si): İnce taneli çelik yapısına elverir, sertleştirilebilme özelliğini, çekme mukavemetini ve elektriksel özelliklerini geliştirir.

Wolfram (Tungsten) (W) :Sertliğin çok fazla yüksek değerlere ulaşabilmesini sağlar ve aşınmaya direnci arttırır. Ancak bu element çok pahalıdır.

Vanadyum (V): Çekme mukavemetini, yorulma (fatigue) direncini ve şok darbelere direnci arttırır.

Mangan (Mn) : Çeliğin çekme mukavemetini ve şok darbelere direncini arttırır.

Kurşun (Pb) : İşlenebilirliği arttırır.

Bakır (Cu) : Korozyona dayanımını arttırır.

Alüminyum (Al): İnce taneli çelik yapısına elverir. Çelik içerisindeki çözünmüş oksijeni giderir.

4. Dövme Demir (Wrought Iron)

“Wrought Iron” ifadesi İngilizcede “Worked Iron” ifadesinin telaffuzunun değiştirilmiş halidir. Yani üzerinde çalışılmış demir anlamına gelmektedir. Bizim dilimize “dövme demir” ifadesi Fransızcadan geçmiştir. Fransızca’da dövme demir “Fer Forge” dir ve zaten bazen bizde de dövme demir yerine “ferforje” ifadesi de zaman zaman kullanılır. Dövme demir’i, dövülebilir demir (Malleable Iron) ile karıştırmamak gerekir. Dövülebilir demir, bir dökme demir ürünüdür ve karbon oranı %2-%3 civarındadır . Bu ürün de dövülerek şekil veremeye müsaittir ama dövme demir ile aynı değildir. Bu konuya dökme demirler bölümünde ayrıca yine değineceğiz.

Dövme demir, günümüzde yukarıda anlatılan sınıflandırmada kendine uygun bir yer bulamamıştır. Ancak geçmişte, çelik ve döküm teknolojisinin bu kadar gelişmediği günlerde, pik demir (ham demir) özel ocaklarda(Puddling fırını) karbonu düşürülerek (max. %0,1) kalıplanır ve soğutulurdu. İçinde cüruf da bulunduğundan tanecikli görünümü olurdu. Ortaya çıkan bu ürün ısıtılarak üzerinde çalışılmaya ve şekil vermeye son derece müsait olurdu. Isıtılmış bu ürün, çekiçle vurularak dövülür ve arzu edilen şekle getirilirdi. Günümüzde aynı işlem, düşük karbonlu alaşımsız çelik ile de rahatlıkla yapılabilmektedir.

5. Çeliklerin isimlendirilmesi ve numaralandırılması

Çeliğin binlerce türü olduğuna göre isimlendirilmesi ve numaralandırılması oldukça güç olmuştur. Gelişmiş ülkelerin bir çoğu kendi standartlarını ve isimlendirme yöntemlerini geliştirmişlerdir.

Amerika’da AISI, SAE

Almanya’da DIN, WNr

İngiltere’de BS

Rusya’da GOST

gibi… Zaten zaman zaman bir çelik ürününün teknik föyünü incelediğimizde malzeme standardı kısmında epey bir standardın sıralandığını görürüz. Üretici ister istemez, ürettiği ürünün genel geçer hangi standartlara uyduğunu belirtmek durumundadır. Ancak bu bilgilerin yanında EN normundan ülkemize getirilen TS EN 10027 standardına göre isimlendirmesini de belirtmek durumundadır. Yani yukarıdaki tüm standartlar bir yana ülkemizde geçerli olan çelik isimlendirme ve numaralandırma standardı TS EN 10027’dir.

TS EN10027-1’de çeliklerin isimlendirilmesi (Mesela P195GH, S235 gibi) TS EN 10027-2 de numaralandırılması (Mesela 1. 0348 , 1.0425 gibi) açıklanır. İlk olarak isimlendirmenin mantığını inceleyelim. Daha sonraki bölümde de numaralandırmanın mantığına bakalım.

5.1. Çeliklerin İsimlendirilmesi

İnternet ortamında çelik isimlendirmelerinin ve numaralandırmalarının neye denk geldiğini görebileceğiniz bir çok site vardır. Bunlardan bir tanesi http://www.steelnumber.com/ dur.

İsimlendirmenin mantığını anlamak adına, tesisat sektöründe yaygın kullanılan çeliklere bir göz atalım. Hem ne tür bir çelik olduğunu hem de nasıl isimlendirildiğini anlamaya çalışalım. Tabi bunun için TS EN 10027-1 standardını önümüze açmalı, ilgili tablolara bakmalıyız. (EN 10027-1 olarak bu bağlantıdan indirebilirsiniz.)

- TS EN 10255 standardına uygun çelik boru

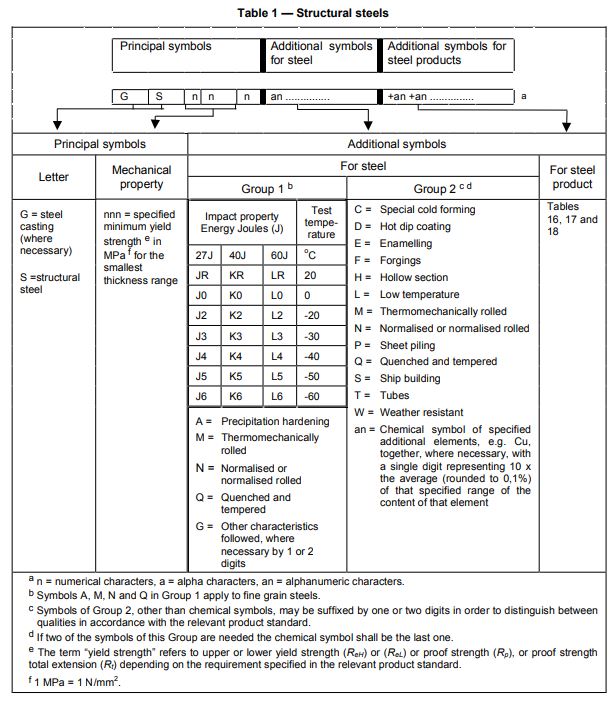

Bir üreticinin kataloğuna baktığımızda TS EN 10255 boru için S195, S235, S275, S355 ifadelerini görürüz.

TS EN 10027-1 standardı Tablo-1 yardımıyla, “S” ifadesinin “Structural”dan geldiğini yani yapı çeliğini ifade ettiğini anlarız. Daha sonra gelen 3 rakam, ilgili standarttaki en küçük kalınlık durumunda çeliğin akma dayanımını ifade eder yani 195, 195MPa akma dayanımın olduğunu anlatır. (1 MPa=1 N/mm2). Demek ki S235 başka bir kalınlık, S275 diğer bir kalınlık değeri için akma dayanımlarını gösterir. Zaten boruların da çaplarına göre et kalınlıkları farklılık göstermektedir..

S195 ifadesinden sonra başka ifadeler daha gelebilir ama üreticimiz kataloğunda bunları belirtmemiş. Mesela S195K2 yazsaydı, 195 MPa akma dayanımlı, -20ºC de 40J darbe dayanım testi yapılmış yapı çeliğini anlıyor olacaktık.

- TS EN 10217-1 /2/3 standartlarına uygun çelik boru

Üreticinin kataloğunu incelediğimizde;

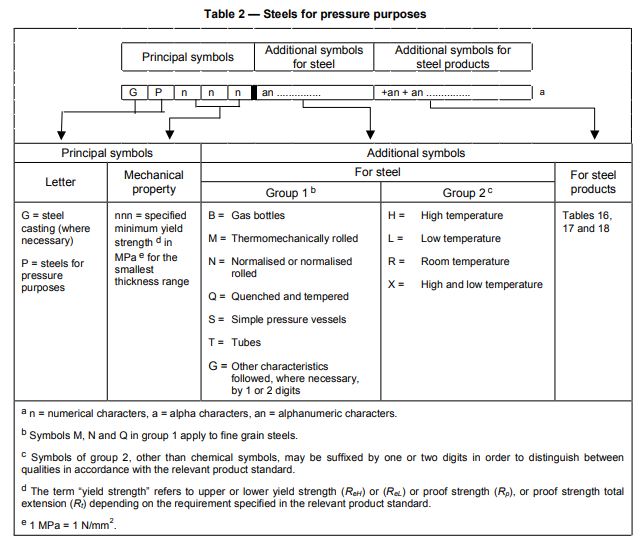

TS EN 10217-1 standardının yanında P195TR1, P235TR1, P265TR1 yazdığını

TS EN 10217-2 standardının yanında P235GH, P265GH yazdığını

TS EN 10217-3 standardının yanında P355 yazdığını

görürüz.

TS EN 10027-1 standardı Tablo-2 yardımıyla, “P” ifadesinin “Pressure”dan geldiğini yani basınçlı olma durumunu ifade ettiğini anlarız.

P harfinden sonra gelen 3 rakam, yine en küçük kalınlık için akma dayanımını gösterir. “T” harfi boru olduğunu, “R” harfi oda sıcaklığında kullanımı ifade eder. Son gelen “1” rakamı ilgili standardın (Burada EN 10217-1) 1. kategorisinde olduğunu ifade eder.

P235GH ifadesinden, 235MPa akma dayanımlı, verilenlerin dışında farklı karakteristiği olan, yüksek sıcaklıkta basınçlı kullanıma uygun çelik anlaşılır.

Buraya kadar öğrendiklerimizden aslında bir gerçek ortaya çıkıyor. Tesisat işlerinde yaygın olarak kullanılan TS EN 10255 standardına uygun çelik borunun bir yapı çeliği olduğu görünüyor. Boru olarak TS EN 10217-1/2/3 standartlarına yönelinmesi gerektiği anlaşılıyor.

- TS EN 10305-3, TS EN 10219-2 normlarına uygun NPU-NPI çelikleri

Bu ürünlerin kataloglarını incelediğimizde S235JR, S235J0, S235J2, S275JR, S275J0, S275J2, S355JR, S355J0, S355J2, ifadelerine rastlıyoruz. Yine TS EN 10027-1 standardı Tablo-1 yardımıyla, “S” ifadesinin “Structural”dan geldiğini yani yapı çeliğini ifade ettiğini anlıyoruz. Daha sonra gelen 3 rakam, ilgili standarttaki en küçük kalınlık durumunda çeliğin akma dayanımını ifade ediyor yani 235, 235MPa akma dayanımın olduğunu anlatıyor. (1 MPa=1 N/mm2).

JR ifadesi 20ºC sıcaklıkta 27J lük darbe testini geçtiğini ifade ediyor. J0 ifadesi 0ºC sıcaklıkta 27J lük darbe testini geçtiğini, J2 ifadesi -20ºC sıcaklıkta 27J lük darbe testini geçtiğini gösterir.

5.2. Çeliklerin Numaralandırılması

Yukarıda anlatılan çelik isimlendirmes algoritmasına ek olarak TS EN10027-2, çeliklerin numaralandırılması algoritmasını da sunar.

Bir çeliğin numarası x.yyzz formatındadır.

Burada;

x, çelikler için 1’dir. Konumuz çelikler olduğuna göre her zaman 1 olacaktır.

yy, TS EN 10027-2 de belirtilen grup numarasını ifade eder.

zz, sertifikalandırma kuruluşu tarafından belirlenen sıralı bir sayıdır.

TS EN 10027-2 de belirtilen gruplar şunlardır:

| Grup Kodu | Tip |

|---|---|

| Alaşımsız Çelikler | |

| 00 & 90 | Temel Çelikler |

| 0x & 9x | Kalite çelikler |

| 1x | Özel Çelikler |

| Alloy steels | |

| 2x | Takım Çelikleri |

| 3x | Muhtelif Çelikler |

| 4x | Paslanmaz ve ısıya dayanıklı Çelikler |

| 5x – 8x | Yapı – Basınçlı Kap – Mühendislik Çelikleri |

| 08 & 98 | Özel fiziksel karakteristikler |

| 09 & 99 | Diğer kullanım Çelikleri |

Örneğin, yukarıda isimlendirmeyi anlatırken verdiğimiz P195GH isimli çelik örneğini inceleyelim. Bu çeliğin numarası 1.0348 ‘dir. http://www.steelnumber.com/ sitesinden 1.0348’i inceleyelim.

Görüldüğü gibi ilgili çeliğin kimyasal yapısı ve mekanik özelliklerine ulaşmış oluyoruz.

Çelikler, yapısından seçimine kadar çok derin bir konudur. Burada demir ve çelik arasındaki farkın yanı sıra çeliğin kendi içinde nasıl sınıflandırıldığını anlatmaya ve temel bilgileri vermeye çalıştık. Bir sonraki yazımızda dökme demirler konusuna gireceğiz.

Kaynaklar:

http://www.egevizyonakademi.com.tr/haber/27/malzeme-secimi-celikler/

http://kisi.deu.edu.tr//kamile.tosun/12_Muhendislik_metal_ve_alasimlari-_14-12.pdf

http://kisi.deu.edu.tr/burak.felekoglu/02.Celik_Part1.pdf

https://dokumhane.net/2015/01/01/dokme-demir-turlerine-genel-bir-bakis/

http://practicalmaintenance.net/?p=1279

http://www.oerlikon.com.tr/files/dokme_demirler_ve_dokme_demirlerin_kaynagi.pdf

http://science.jrank.org/pages/3689/Iron-How-we-use-iron.html

http://ispatguru.com/iron-and-types-of-iron/

https://www.thebalance.com/steel-grades-2340174

https://www.worldsteel.org/about-steel.html

http://www.steelnumber.com/en/number_en10027_eu.php

http://www.teknikport.com/2012/02/celik/

https://phet.colorado.edu/tr/simulations/category/physics/heat-and-thermodynamics

http://www.hascometal.com/teknik-bilgiler.aspx?ID=76

https://web.utk.edu/~prack/MSE%20300/FeC.pdf

https://www.erdemir.com.tr/kurumsal/celigin-hikayesi/